色母粒知识小盘点,看完入行了

来源:链塑网发布时间:2023-08-01关注度:1410次

色母粒分类

根据用途不同,色母粒分为注射色母、吹塑色母、纺丝色母等,各品种又可分为不同等级。

高级注射色母用于化妆品包装盒、玩具、电器外壳及其他高级制品;

普通注射色母用于一般日用塑料制品、工业容器等。

高级吹塑色母用于超薄制品吹塑着色;普通吹塑色母用于一般包装袋、 编织袋吹塑着色。纺丝色母用于纺织纤维纺丝着色,色母颜料颗粒细,浓度高,着色力强,耐热、 耐光性好。

低级色母用于制造对颜色品质要求不高的低级产品。

根据载体不同分为PE、PP、PVC、PS、ABS、EVA、PC、PET、PEK、酚醛树脂、环氧树脂、丙烯酸树脂、不饱和聚酯树脂、聚氨酯、聚酰胺、 氟树脂色母等。

根据功能的不同分为抗静电、阻燃、抗老化、 抗菌、增白增亮、增透、耐候、消光、珠光、仿大理石纹(流纹)、木纹色母粒等。

根据用户的使用情况分为通用色母和专用色母。低熔点PE色母往往作为通用色母,适用于载体树脂之外的其他树脂着色。国际上绝大多数正规色母粒企业一般不生产通用色母,通用色母通用范围很狭小,技术指标、经济效益较差。

通用色母在不同塑料中呈现不同颜色,着色效果的预见性差。通用色母影响产品强度,产品易变形、 扭曲,对工程塑料更为明显。通用色母为了通用, 选用较高耐热等级颜料,成本较高,造成浪费。

专用色母在制品加工过程中,具有浓度高、分散性好、清洁等显著优点。专用色母耐热等级一般与用于制品的塑料是相适应的,正常温度下放心 使用,仅在温度超出正常范围和停机时间过长情 况下会引起不同程度变色。

还可按颜色的不同分为黑、白、黄、绿、红、 橙、棕、蓝、银、金、紫、灰、粉红色母粒等。

颜料

颜料是基础着色成分,最好先进行预处理,将其微细粒子表面用树脂包覆起来,阻止相互絮凝,使之易于分散。为包覆混合均匀,采用对颜料有亲合力,又可溶解树脂的溶剂,如邻二氯苯、氯苯、二甲苯等。在树脂溶解的情况下,进行颜料的分散处理,然后回收或除去溶剂。

载体

载体是色母粒的基体。目前专用色母粒都是选用相同树脂作为载体,可保证色母粒与被着色树脂的相容性,有利于颜料更好分散。载体树脂种类很多,有聚乙烯、无规聚丙烯、聚1-丁烯、低相对分子质量聚丙烯等。

对于聚烯烃色母粒,一般选用高熔体指数的LLDPE或LDPE为载体树脂,加工流动性较好,将其与被着色树脂共混调节体系的粘度,起到浸润和分散颜料的作用,最大限度减少分散剂用量,甚至不用分散剂也可达到良好的分散效果,并保证被着色制品的性能不下降。埃克森美孚及沙特基础公司的粉状高熔LLDPE最受青睐。天津石化公司也有少量生产,由于产量不固定和价格原因,国内色母粒企业少有问津。

分散剂

分散剂润湿和包覆颜料,促使颜料在载体中均匀分散不再凝聚,其熔点应比树脂低,与树脂有良好的相容性,和颜料有较好的亲合力。分散剂种类较多,可选用低相对分子质量聚乙烯蜡、聚酯、硬脂酸盐、白油、氧化低相对分子质量聚乙烯等。

添加剂

色母粒除着色外,还根据用户的多方面要求,加入阻燃剂、抗氧剂、抗静电剂、光稳定剂等,同时具有多种功能。有时用户并未要求,但色母粒企业也会视产品需要建议添加一些助剂。许多企业为降低成本,在产品中加入不少填料,形成填料无处不在的奇怪现象。颜料、分散剂、树脂中都有填料,必须注意这一情况,把好原料采购质量关。

色母粒生产工艺及设备

色母粒生产工艺要求严格,有干法工艺和湿法工艺,色母粒生产工艺仍在发展中。

湿法工艺

湿法工艺是色母粒料经研磨、转相、水洗、干燥、造粒而成。研磨处理颜料时,需进行一系列技术检测,如测定研磨浆液细度、扩散性能、 固体含量等。湿法工艺有油墨法、冲洗法、捏和法、金属皂法4种方法。

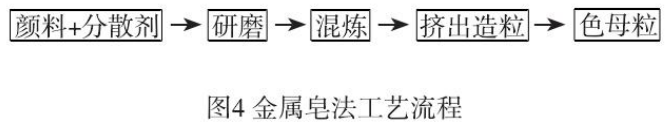

(1)油墨法

油墨法即油墨色浆的生产方法。配料通过三辊研磨,在颜料表面包覆低分子保护层。研磨后的油墨色浆与载体树脂混合,以二辊塑炼机进行塑化,最后通过单螺杆或双螺杆挤出机进行造粒。

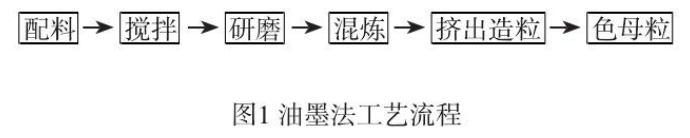

(2)冲洗法

冲洗法是颜料、水和分散剂通过砂磨,使颗粒<1μm,利用相转移法使颜料转入油相,蒸发浓缩干燥,加入载体后,挤出造粒得到色母粒。转相需要有机溶剂及相应的溶剂回收装置,操作复杂,增添了处理的困难。

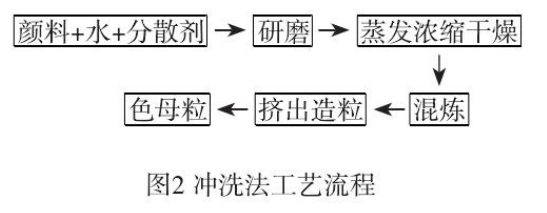

(3)捏和法

捏和法是将颜料和油性载体掺混后,通过捏和使颜料从水相冲洗进入油相。油性载体包覆颜料表面,使颜料分散稳定,防止凝聚。然后挤出造粒即得色母粒。

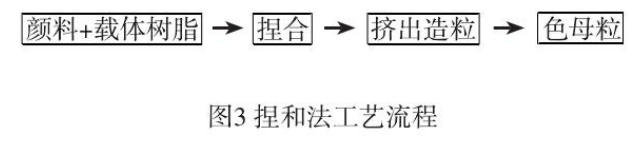

(4)金属皂法

颜料经过研磨粒度达到1μm左右,在一定温度下加入皂液,均匀润湿颜料颗粒表面,形成皂化液保护层(如硬脂酸镁),不会引起絮凝,保持一定的细度。再加入载体高速搅拌混合,挤出造粒得色母粒。

干法工艺

一些企业在生产高档色母粒时,自行制备预分散颜料,然后用干法工艺造粒。色母粒生产条件随制品要求呈现多样化的选择方案。

高搅+螺杆,高搅+双螺杆是最通用的生产工艺。为提高颜料分散性,有的企业将载体树脂磨成粉料。密炼机+单螺杆、密炼机+双螺杆也是生产高品质色母粒采用的工艺技术。

目前,色母粒测色、 配色技术更加普及,更多地引入高性能分光光度计来辅助完成配色。

色母粒的应用

塑料

塑料用色母粒颜料含量通常在10%~20%之间,使用时以1∶10至1∶20的比例加入到需要着色的塑料中,就可达到设计颜料浓度的着色树脂或制品。色母粒塑料同着色塑料可以是相同品种或相容的其他塑料品种。色母粒可以是单一颜色 品种或多种颜料拼色品种。颜料选择要符合塑料制品加工条件和各项质量要求。色母粒在塑料制品领域应用比较成熟和普遍,塑料制品85%的着色剂采用色母粒,使用方便,没有干粉颜料的粉尘飞扬问题,彻底解决颜料分散不良引起的制品色点、颜料不一致等弊病。

聚乙烯、聚丙烯、聚氯乙烯、有机玻璃、尼龙、聚碳酸酯、赛璐璐、酚醛塑料、环氧树脂、 胺基塑料等品种,均有相应的色母粒。塑料行业中,色母粒市场需求集中在工程塑料制品(家电、 汽车)、建筑塑料制品(管材、型材)、农用薄膜制品、塑料包装制品等方面。家电、汽车、建筑塑料制品行业等对色母粒要求较高,用量大,对色母粒发展具有推动作用。

橡胶

橡胶用色母粒制备方法类似于塑料色母粒,选用的颜料、增塑剂及合成树脂应是同橡胶相配合的品种。颜料在橡胶中主要作为补强剂和着色剂。黑色颜料以炭黑为主;白色颜料有氧化锌、钛白粉、碳酸钙等;其他颜料有氧化铁、铬黄、群青、氧化铬绿、耐晒黄、联苯胺黄、酞菁绿、色淀红C、二噁嗪紫等。电线、电缆、轮胎大量应用炭黑,把传统炭黑全部改为炭黑色母粒,其用量在所有色母粒中占据首要位置。目前国内外炭黑企业还不能完全生产炭黑色母粒,要在轮胎炭黑色母粒方面进行研究,改善其制品性能,市场潜力巨大。

加工橡胶时采用橡胶色母粒可避免粉状颜料引起的粉尘飞扬,改善操作环境。色母粒容易分散均匀,使橡胶制品颜色均匀一致,颜料实际耗用量有所降低。橡胶着色颜料用量常在0.5%~2%之间,无机颜料用量稍多一些。这种加工颜料应同橡胶加工工艺及质量相配合,以适应橡胶行业需要,颜料企业须要做大量的应用研究工作,以发展和推广这类加工颜料的品种。

纤维