透明PP改性的主要方法

来源:奎源高分子发布时间:2023-07-14关注度:12462次

1.影响高分子材料透明性的因素

影响高分子材料透明性的因素很多,比如加工工艺、高分子的分子量大小及其分布等,但是最主要的影响因素有以下几种:

1.1 折射率

对于大对数高聚物来说,都是不完全结晶,即其内部同时存在结晶区与无定型区,但两者的折射率不同时,入射光在结晶区与无定型区的界面处会发生折射与反射,从而不能直接通过,则呈乳白色、不透明,如PE、PA,反之当结晶区和无定型区的折射率相同时,则高聚物透明,如聚4-甲基-1-戊烯。

1.2 结晶度

塑料制品的结晶度越高,其制品的各向异性越大,其透明性越低。所以当结晶度减小时,透明度增加,如那些完全非晶的高聚物,通常是透明的,如PMMA、PS等。

1.3 晶体尺寸

当晶体尺寸小于可见光波长时,光不发生折射和反射,所以即使有结晶也不一定会影响高聚物的透明性。因此无论是球晶还是一般晶体,其结晶尺寸越小,即晶粒越细,越有利于透明度的提高。

1.4 表面粗糙度

对于透明塑料如PE,当样品很薄时,表面粗糙度成为影响透光度的主要因素。若表面粗糙则入射光散射损失较多,透光率下降。虽然影响高分子材料透明性的因素很多,但是一直以来,对于高聚物透明材料透明改性的研究,却主要集中在降低结晶度和晶体尺寸两方面进行,并且取得了良好的改性效果,同样地,PP的透明改性也主要从结晶度和球晶尺寸两方面着手研究。通常使用的PP都属于部分结晶,结晶度在50%-60%左右,所以PP的聚集态结构也同时存在结晶区和无定型区。无定型区有利于光的通过,而光线照射到结晶区后,由于晶体尺寸大于可见光波长,使可见光发生折射与反射,不利于光线的通过,从而降低透明性。因此,提高PP的透明性基本上从两个方面进行,一是降低结晶度,即增加无定型区范围;二是降低晶体尺寸。目前,改进PP透明性的主要方法包括添加透明剂、合成无规共聚物、茂金属催化合成透明PP、共混增透PP以及工艺控制改进PP透明性等。

2. PP透明性改进的主要方法

2.1 添加透明剂

普通PP通常结晶成晶体尺寸较大的球晶,由于球晶的直径大于可见光波长,入射光被散射,从而降低了透光率。在PP中加入透明剂后,当PP熔融结晶时,透明剂起到晶核的作用,使原有的均相成核变成异相成核,增加结晶体系内晶核的数目,使微晶的数量增多,球晶数目减少,从而使晶体尺寸变细,树脂透明性提高。

目前,在PP中添加成核剂是对PP进行透明改性最简单有效的方法,根据成核剂的化学结构和组成,透明成核剂通常分为无机类成核剂、高分子成核剂和有机成核剂三大类。

无机类成核剂主要有滑石粉、高岭土、氧化钙等,虽然来源广泛、价格低廉,但是由于与树脂相容性差并且分散性差,成核剂本身会发生浑浊和非同质效应,所以增透程度有限。

高分子类成核剂是指一些高熔点的大分子化合物,主要由聚乙烯基环硅烷类、纤维素芳香酯类、聚氨酯类等,但它们和树脂的共混性不好,而且使用工艺不成熟,目前尚未形成商业品种中。

有机类成核剂主要包括山梨醇类、磷酸盐类和松香类成核剂,具有较好的增透性改效果。山梨醇类成核剂具有自行物理聚合的聚集性质,可溶解在熔融PP中,形成均相溶液。当聚合物冷却时,透明剂先通过自聚集作用形成纤维状的网络,该网络不仅分散均匀,而且具有极大的表面积。随着进一步冷却,PP首先在取向作用下结成层状晶体,然后其它PP链段沿纤维轴向排列结晶。因此提高了PP的成核密度,使PP形成均一细化的球晶,减少对光散射和折射,透明性增大。

对于有机磷酸盐类成核剂,这类化合物中的烷基苯和PP树脂具有良好的亲和性,通过PP骨架链和苯环作用,使PP形成具有规则螺旋结构的稳定晶体,能显著提高材料的力学性能。而对于松香型成核剂来说,因为分子中带有羧基,不稳定易发生异构重排或氧化,可以使PP晶粒细微化,提高结晶温度,缩短加工周期,增加透明度,并且无毒无味。

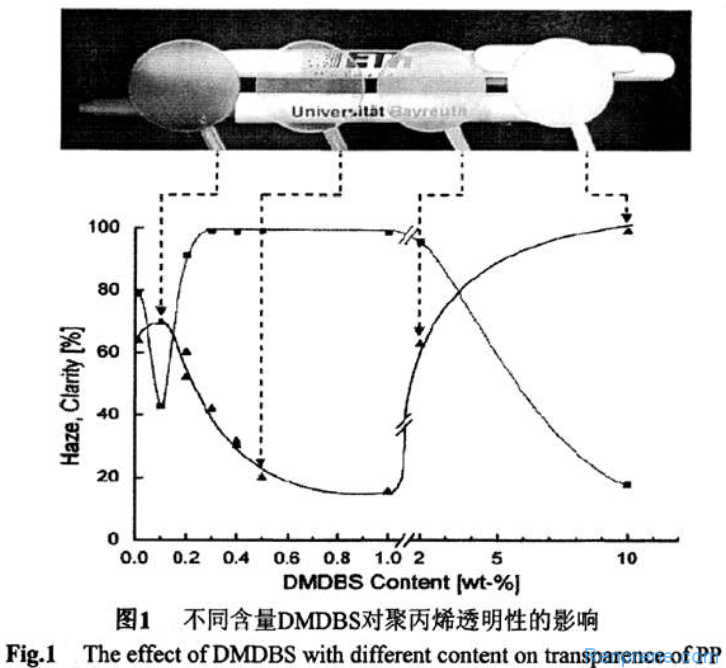

日前,山梨醇类成核剂是应用于PP透明改性中最为广泛的一类透明成核剂。3,4-二甲基亚苄基山梨醇(DMDBS)对PP的相形态、成核作用及光学性能的影响,发现当DMDBS含量为0.2%-1%时,PP的透明性随DMDBS的增加而提高,当DMDBS含 量大于1%时,PP的透明性却出现了与之相反的结果,如图1所示。

脱氢枞酸型成核剂可以大幅度降低PP的雾度,提高光泽度,改善力学性能。脱氢枞酸:脱氢枞酸钾:脱氢枞酸钠为1:1:1(摩尔比)的共晶体(1:1K:1Na) 的改性效果最佳,当其用量为0. 3%时,PP的雾度下降了80%,达到7.2%,光泽度提高了35%,达到134.1%,同时具有较好的力学性能。脱氢枞酸型成核剂的加入可以极大地减小PP球晶的尺寸,特别是1:1K:1Na共晶体,经0.3%的1:1K:1Na共晶体成核改性之后,PP球晶粒径小于l μm。脱氢枞酸型成核剂改性PP的结晶温度、熔融温度和结晶度也提高了,1:1K:1Na共晶体的成核改性效率最高。

在偏光显徽镜下观察PP加入硅溶胶,球晶尺寸比同含量纳米SiO2的更细小,在硅溶胶加入量为0.15%处,PP的透明性效果最佳,它的球晶尺寸也明显小于硅溶胶含量0.05%处。与纳米SiO2的最佳含量处相比它的球晶尺寸也更细小。这就说明了PP的雾度值降低,透明性提高与球晶大小有很大联系。球晶尺寸小的地方,结晶度高,透明性好。

当同时添加多种透明剂时,不同透明剂之间表现出协同效应,使PP结晶速率大幅度提高,球晶尺寸变得更小,分散也更均匀,PP的透明度显著提高。

2.2 合成无规共聚物

高聚物的结晶性由其分子链结构决定,高分子链结构越规整越容易结晶。在合成PP的过程中,加入乙烯作为第二单体与丙烯共聚,乙烯在分子主链上无规排列,破坏了PP分子链的规整性,随着乙烯含量的增加,PP的结晶性逐渐下降,球晶结构被破坏,甚至形成细碎的晶粒,很大程度上减少了对光的散射和反射,使PP制品透明性得到提高同时,抗冲击性也得到改善。

2.3茂金属催化合成透明PP

采用茂金属催化剂生产的透明PP树脂透光率可达94%,与PS相当,茂金属催化剂为PP替代其它材料和开辟新领域提供了新机会,并开始挑战主导市场30年的Ziegler-Natter催化剂。

但从目前的市场看,用茂金属催化剂生产的PP比例还很小。随着研究开发的深入,茂金属催化的PP产品应用领域将扩大,第二代茂金属催化剂将生产一些新的均聚物、抗冲共聚物以及无规共聚物,这些新产品将加快茂金属类PP市场的发展。

2.4共混增透PP

随着现代科技的发展,人类对聚合物材料性能的要求越来越高,单一聚合物往往由于其自身性能的局限性而不能满足使用的要求。为了获得综合性能优异的聚合物材料,除了继续研制合成新种类聚合物外,利用现有聚合物通过共混、共聚、填充、增强等方法制备新材料,也成为获取性能优异聚合物材料的重要方法之一。尤其是聚合物共混改性技术,简便易行,既可适应小的生产规模,也可形成大规模生产,已成为制备新性能高分子材料的主要方法。

共混物多相材料的透明性通常因模糊或清晰度降低而受到影响,这主要是由于聚合物之间折光指数的差异和表面粗糙度引起的。评价材料透明性的常用指标为雾度和透光率,一般地透光率越高,雾度越低。对于聚合物共混物来说,雾度和透光率的主要影响因素为分散相粒子尺寸和相对折光指数,折光指数相近以及分散相粒径减小都有利于减少散射,降低雾度,提高透光率。

然而在许多应用中,表面相糙度是限制透明度的主要散射源。研究发现,相对分子质量分布、分子链微观结构、熔体弹性及加工成型都对粗糙度有影响,而决定了雾度的表面粗糙度和透光率都与高聚物表面结晶有关。

共混物的光学透明性并不是各组分透明性的简单平均,例如无定型的透明PET和透明PS共混时,由于两相之间折射率不同,所以得到的薄膜高雾度、不透明,而另一方面SBR/PS共混物由于相容性较差导致相分离的发生,从而使分散相粒径增加,接近可见光波长,发生严重的光散射,因此也是不透明的。所以为改善共混体系的透明性,通常有两种可供选择的途径,其一使混合物的组成之间具有相似的折射率;其二是使分散粒子的粒径小于可见光波长。

在挤出共混工程中,粒子尺寸是剪切速率、界面张力、基体黏度、分散相黏度和橡胶含量的函数。在共混工程中,剪切速率的变化可以改变粒子尺寸,然而这个变化将会在此后的注射成型加工时丧失。只有对结构进行抗凝聚的稳定化处理,才可能用上述办法得到稳定与合理的粒子尺寸,例如在界面的接枝反应和共混工程中橡胶的动态交联。

虽然减小分敢颗粒的尺寸使其小于可见光波长,可改进共混物的透明性,但是分散相颗粒太小往往使韧性下降。最好的方法是选抒折射率相近的组分,若两组分的折光率相等,则不论形态结构如何,共混物总是透明的,如甲基丙烯酸甲酯、丁二烯、苯乙烯三元共聚物(MBS)型树脂。

为了提高PP的耐冲击性和透明性,将PP、LDPE和EDPM共混是有实际意义的。LDPE与PP共混时能够阻止PP结晶,大大降低PP结晶速率,但是在PP结晶过程中,当LDPE的加入最少于10%时,PP球晶的尺寸出现降低。这是因为LDPE与PP部分相容,而少量的LDPE与PP共混时却是完全相容的,而乙丙橡胶在相界面处,通过共结晶作用与PP基体的结合,则能提高PP与LDPE的相容性,细化球晶半径。

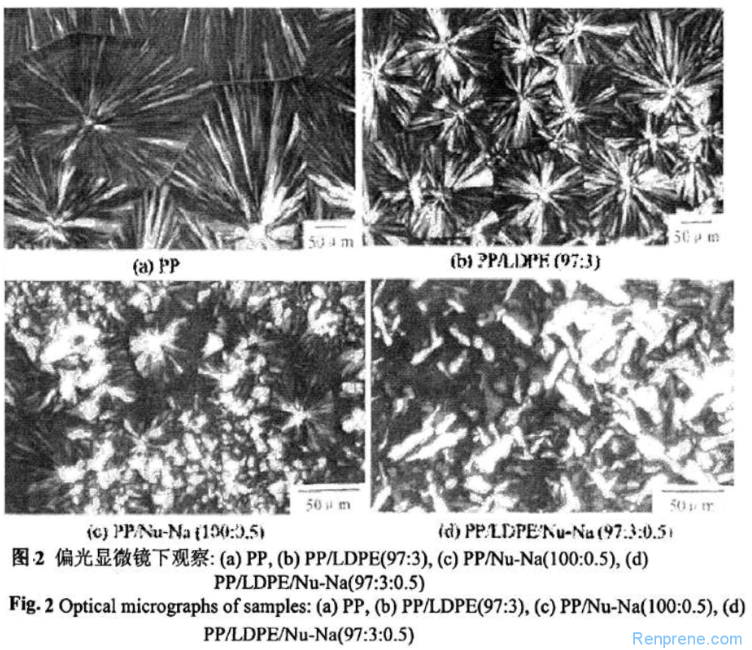

研究发现,将少量的LDPE和松香型成核剂同时加入到PP中,与单加松香型成核剂时相比,PP的结晶速率大幅提高,生成的球晶不但半径变小,而且半经分布也更为均一,PP的透明性得到进步提高如图2。

用尼龙6和PP共混能够提高PP的透明性。因为PA6与PP相容性较差,所以采用马来酸酐接枝PP(MAPP)作为相容剂,MAPP易于与聚酰胺未端的氨基发生反应。而在聚合物冷却的过程中,PA6先结晶,为PP的结晶提供了异相的晶核,即PP附着在PA6晶粒上发生异相结晶。相对于均相结晶,此时的成核密度大大地提高了,结晶速度加快,球晶尺才变小。

一般地,丙烯共聚物与高分子量的橡胶共混得到的产物是不透明的,但是与低分子量橡胶混合的产物虽然冲击强度较低,但是材料的透明度却很高。

但是,通过共混改进透明性,同时也具有很大的局限性。因为它不仅要求两种或多种基材材料具有良好的相容性,并且要求其折光率相近,否则很难实现透明改性,因此该方法发展缓慢,目前进行研究的人很少。

2.5工艺控制改进PP透明性

工艺控制和添加透明剂一样,是提高PP透明性的有效方法。其中,对透明性影响最大的工艺条件主要为加工温度和冷却温度。

(1)加工温度

塑料的成型加工温度越低,残留于熔体内的原有晶核会越多,起到加入成核剂的作用,使结晶尺寸变小,从而提高透明性。

(2)冷却温度

冷却温度越低,则冷却越快,熔体迅速通过结晶区,结晶度越低,越有利于透明性的提高。同时,球晶尺寸也将越小,有利于透明性的提高,尤其是对于PP来说,冷却温度越低,PP中拟六方晶型含量越大,透光率也越高。

(3)控制成型取向

一般地,成型中的取向会增大双折射,但是山梨糖醇类透明剂改性PP时,注塑得到的透明PP皮层内发生的分子取向有利于降低光散射,提高透光率。因此必须合理控制取向,使双折射与光散射降到最低。

注塑过程中,模具的温度、熔体温度、注射压力的升高都会导致产品光学性能的下降;保压时间处于合适的大小,光学性能最优,而冷却时间太短或太长,都会引起产品光学性能的下降。

综上所述,由于添加透明剂的增透工艺简单,并且效果明显,所以长期以来在工业生产中,主要采用添加透明改性剂的方法来提高PP的透明性,效果较好的透明改性剂主要为有机磷酸盐类和山梨醇类增透剂,但是山梨醇类增透剂在加工温度下分解释放出的醛有异味和毒性,而有机磷酸盐类增透剂成本过高,是山梨醇类的2~ 3倍,并且与树脂的相容性有限,分散性差,通常条件下不易混配,容易导致制品表面出现瑕疵点,所以该方法的使用受到很大限制。

目前来看,在国际上研究生产透明PP的最新技术就是采用茂金树催化剂直接合成得到的透明PP。该方法得到的PP不仅具有优异的透明性,并具有良好的综合力学性能,但由于技术难度大,仅为少数国外大企业所拥有,并且成本太高,因此难以普及。